軸棒類工件是機械中常見的零件,常用於傳遞動力和承受載荷,廣泛應用於汽車、工程機械、鋼鐵等領域。軸棒類工件需經過多道工序,且產品精度、質量、強度等指標滿足生產要求,才能作為成品出庫。因此催生了大量自動化上下料需求。

基於大量的客戶需求和項目實踐,梅卡曼德在軸棒類工件上下料場景累積了豐富的技術、方案、應用經驗。攜手整合商夥伴賦能終端客戶,透過AI+3D技術實現軸棒類工件自動化上下料,幫助終端客戶提高生產效率和質量,打造彈性產線。

應用挑戰

傳統人工上下料強度大、效率低、工作環境惡劣,存在上下料精度低、產品易被損傷、加工質量不穩定等問題。傳統上下料設備無法滿足產線彈性化需求,難以適應種類極多的產品並進行二次開發。因此,許多企業選擇透過3D視覺技術進行產線自動化改造,但面臨著以下挑戰:

對3D相機成像能力要求高

- 軸棒類工件加工涉及粗加工-熱處理-精加工等工序,導致工件表面反光、暗色、油污、鏽跡等情況。

- 工廠採用天窗或大面積落地窗進行採光,造成環境光干擾。

- 工件、料框尺寸較大,3D相機需保證合適的工作距離及安裝方式。

3D視覺系統需精準識別、彈性兼容

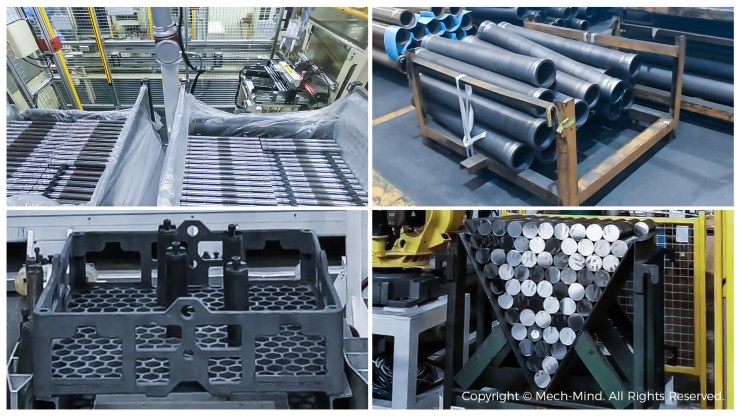

- 工件來料亂序堆疊、緊密貼合、豎直擺放等情況。

- 料框通常較大、較深且到位精度低,料框存在變形、隔板、隔條、塑膠包膜等情況。

- 為實現彈性生產,需兼容現場多品規工件,並適應產品換型生產。

3D視覺系統運行需更具穩定性

- 現場佈局緊湊,夾具、機器人本體易與料框、相機支架等產生干涉。

- 深框、工件貼邊/貼角、工件結構複雜、工件易損,對機器人抓取穩定性要求高。

解決方案

方案構成:

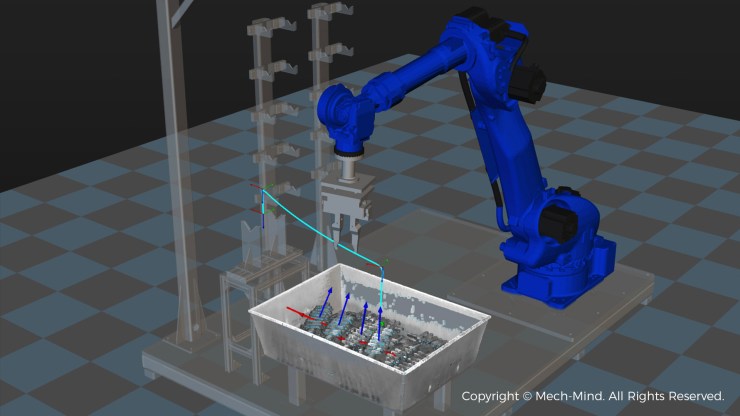

梅卡曼德3D視覺引導工件上下料系統由Mech-Eye工業級3D相機、Mech-Vision機器視覺軟體、Mech-Viz機器人編程軟體構成。

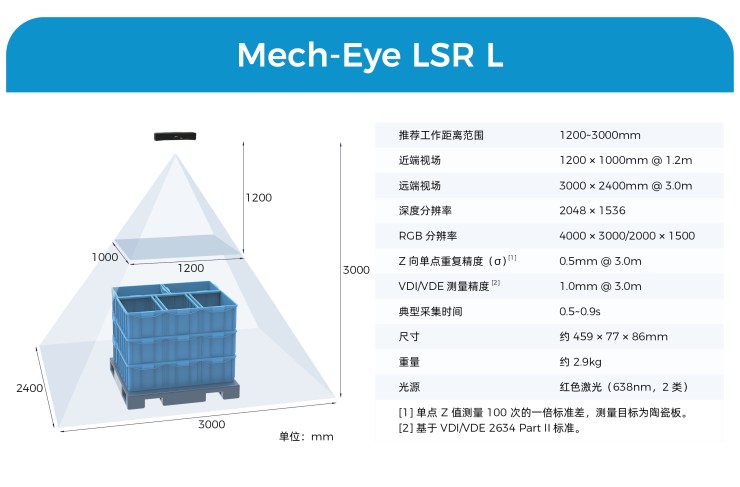

推薦3D相機選型:Mech-Eye LSR L工業級激光3D相機

工作流程:

料框/托盤運輸到位,PLC/機器人告知3D視覺系統進行拍照。

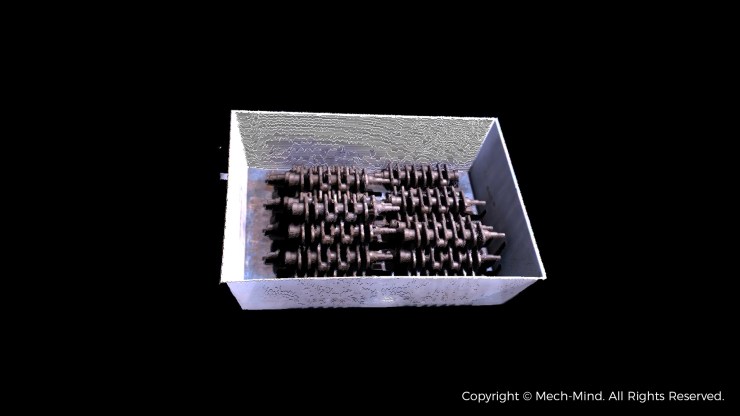

Mech-Eye對工件進行拍照,生成高質量3D點雲數據;Mech-Vision對圖像進行處理(實例分割、點雲預處理、3D匹配、位姿處理等),輸出工件位姿信息;Mech-Viz獲取工件位姿,進行碰撞檢測、規劃抓取,引導機器人執行上下料作業。

方案優勢

先進光學技術及核心器件,複雜工件清晰成像

基於激光結構光技術和自研核心器件,Mech-Eye LSR L在>30000lx強烈的環境光干擾下,仍可對複雜情況(高亮反光、暗色、油污、鏽跡)的軸棒類工件生成高質量3D點雲數據。

- Mech-Eye LSR L採用抗反光3D重建技術,能夠對高亮反光、油污的工件清晰、完整成像,輕鬆應對經精加工處理過的軸棒類工件。

- Mech-Eye LSR L是梅卡曼德針對遠距離引導需求推出的旗艦機型,推薦工作距離1200~3000mm,支援高精度大範圍作業。適合於大工件、大棧板、深框抓取等場景,更好解決料框到位不精的問題。

- 已通過MTBF≥40000小時認證,符合IP65防護等級,更好應對存在粉塵、潮濕、震動、高溫等情況的工業現場。

先進AI算法,解決產線複雜需求

- 先進3D視覺、深度學習等算法,可準確識別亂序堆疊、緊密貼合的軸棒類工件,實現精準抓取。支援工件豎直、傾斜、壓疊,料框變形、隔板、隔條、塑膠包膜等複雜工況。

- 3D視覺系統可提前預設匹配模板,以適應多品規工件。後期可根據生產和訂單需求,實現新增品規的快速配置。

- Mech-Vision內建典型工程,用戶可快速調用並根據實際情況進行調整,大幅縮短項目部署週期。

- 智能碰撞檢測及抓取規劃,支援深框穩定抓取

- 對到位精度低的料框進行精確識別定位,動態調整碰撞檢測模型。

- 在料框到位精度低的情況下,也能準確進行碰撞檢測。

- 智能規劃機器人無碰撞運動路徑,更好應對深框、超長工件抓取,提昇運行穩定性。

- 智能規劃抓取,支援多抓取點、多TCP等功能,有效處理貼邊、貼角等問題,提升清框率。

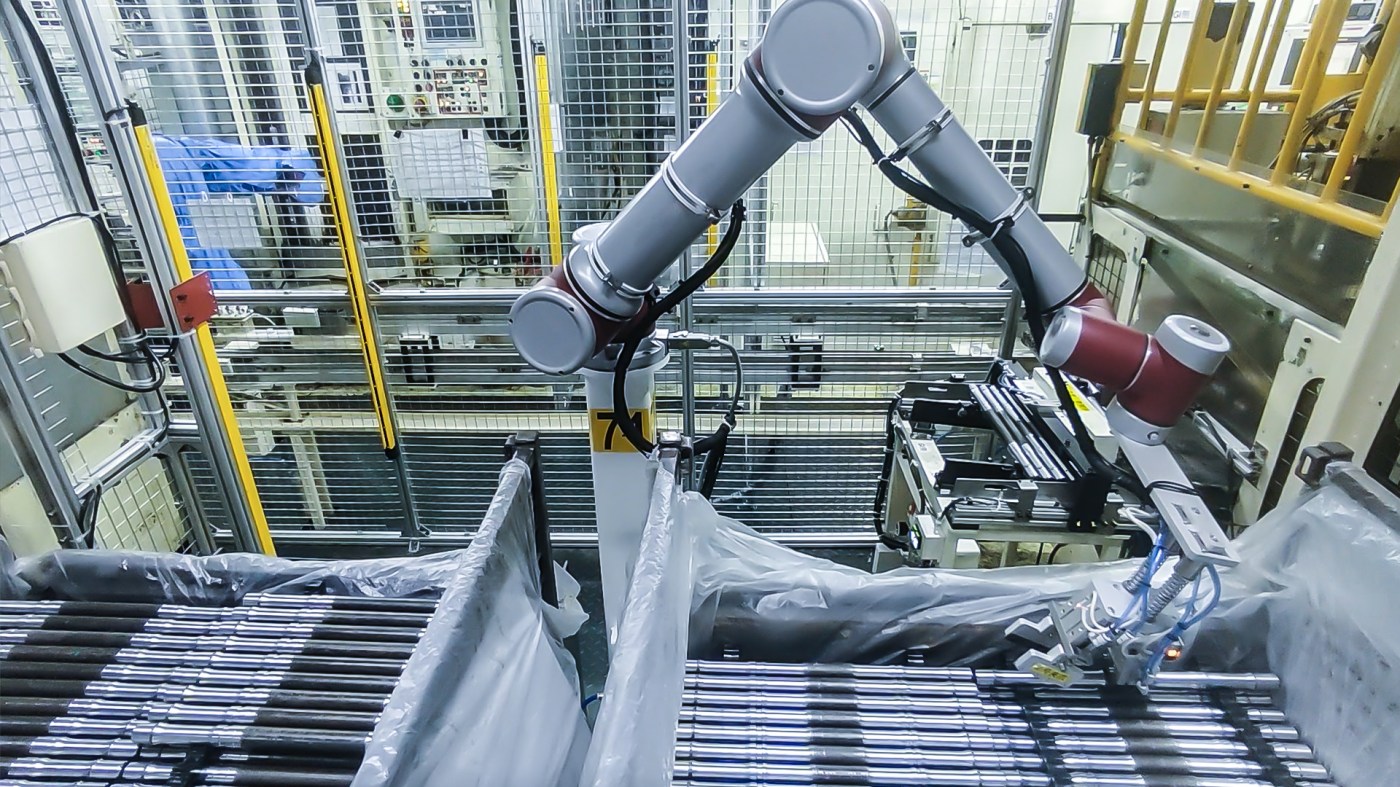

應用實例:某大型汽配廠 | 3D視覺引導中間軸上料

- 可對細長、高亮反光的中間軸生成高質量點雲數據。

- 支援深框穩定抓取,可應對緊密貼合、塑膠薄膜等複雜情況。

- 可準確識別中間軸和黑色隔條。

- 可配合協作機器人靈活作業。

梅卡曼德擁有完整的技術能力和產品線,已在全球落地1000+工件上下料實際案例,涵蓋軸、棒、輪、盤、柱、塊、板等典型工件,幫助眾多行業實現了彈性製造。全文詳見梅卡曼德官方網站